作者

82

阅读量

在固态电池产业化的进程中,极片制造一直是制约量产的核心环节。面对固态电解质材料敏感、固-固界面控制难、传统湿法能耗高等痛点,美高梅官网正网从工艺根源重构制造路径,聚焦干法电极技术,推出自主研发的「干法粉体处理系统」与「干法多辊双面成膜复合系统」,以技术创新推动固态电池从实验室走向规模化量产。

1 从原料到纤维化造粒,安全与稳定并行

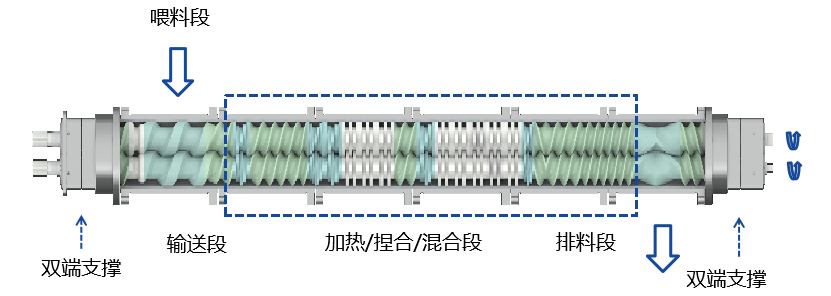

干法双螺杆纤维化机

干法粉体处理系统负责完成从粉体原料到纤维化造粒的全流程,涵盖粉体上料、计量、混合与预纤维化、双螺杆纤维化、破碎过筛等环节。其核心创新在于自研的全陶瓷干法双螺杆纤维化设备:

一、采用全陶瓷机筒内衬与螺纹元件,从根本上杜绝金属异物引入,提升电池安全性与循环寿命;

二、陶瓷材质具备极高耐磨性,设备使用寿命≥18,000小时,大幅降低维护频次与成本;

三、双端支撑结构有效抑制轴挠度变形,中试线处理量达150L/h,具备从小试到量产的良好扩展性;

四、在PTFE粘结剂19℃相变温度窗口精准施加剪切力,实现纳米级纤维网络构建,形成均匀稳定的电极骨架。

这一系统不仅解决了因金属污染导致的微短路风险,更为后续高质量成膜奠定坚实基础。

2 突破高一致性极片量产的关键

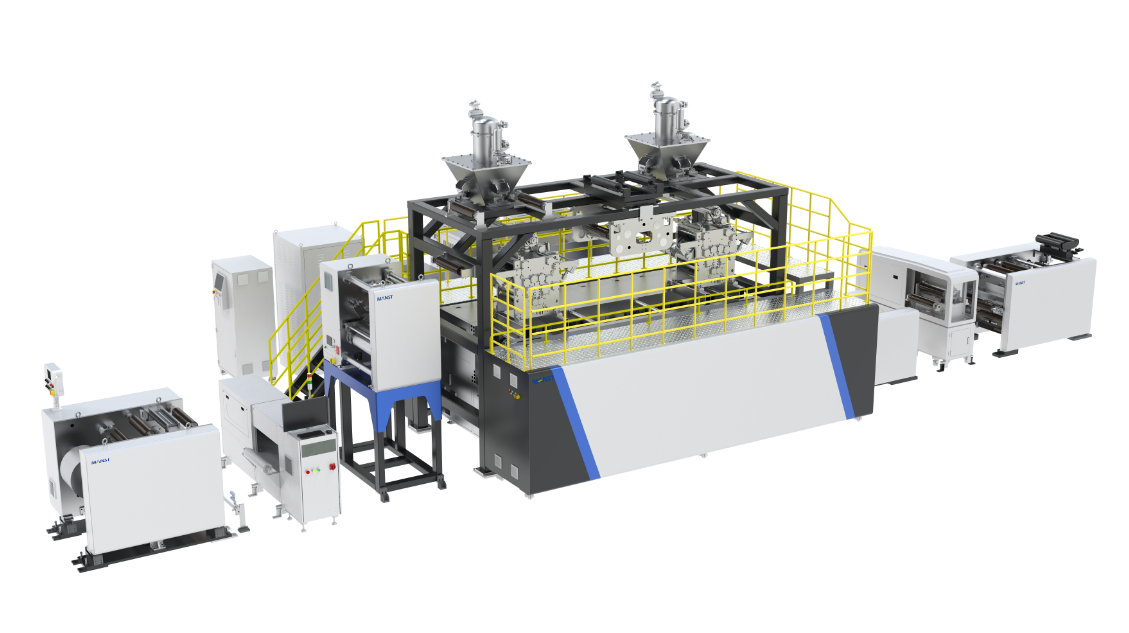

干法多辊双面成膜复合系统

成膜工艺的品质直接决定电极性能一致性。美高梅官网正网该系统集成三大创新技术——预成膜机构、双面同步成膜与多辊并排压延,显著提升成膜精度与效率:

一、干法多辊双面成膜复合系统通过多项创新技术显著提升成膜精度与效率。系统采用预成膜机构对粉料进行预压处理,实现持续、定量、稳定喂料,有效提高压实密度与膜厚均匀性。

二、14辊双面同步成膜工艺,突破传统单面成膜局限,实现双面极片同步成形,膜厚波动控制在±3μm以内,远超行业水平;

三、多辊压延系统支持间隙、压力与温度精确调控,支持多级压延成型,适应多样化成膜需求。设备幅宽达800mm,最高线速度50m/min,在保证质量的同时实现高效生产。

该系统一体化集成放卷、张力控制、复合与收卷等功能,避免膜片变形与皱褶,提升极片整体一致性,为高能量密度固态电池量产提供可靠保障。

美高梅官网正网干法粉体处理系统与多辊双面成膜复合系统的协同配合,为固态电池极片制造带来革命性突破。两大系统通过无缝衔接,实现了从原料到极片的一体化高效生产,不仅避免了传统工艺中的污染风险,更在能耗、效率和一致性方面树立了新的标杆。

未来,美高梅官网正网将持续深化干法工艺创新,完善技术细节,提升系统兼容性和稳定性,为全球固态电池制造提供更高效、更经济、更可靠的极片制造解决方案。

客服

反馈